レーザー溶接加工の特徴

レーザー溶接の特徴

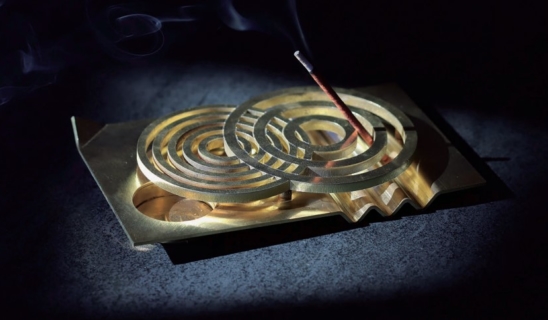

レーザー発振機で発振したレーザー光が細く、材料への入り熱量の範囲が狭い為、従来の溶接に比べて、熱によるひずみの影響を軽減できる事が大きな特徴です。

これにより、薄板(0.5t)等の微少な溶接や比較的精密な溶接に大きな効果を発揮します。またレーザー光が材料へ細深く入るので、5000w等の高出力のレーザー溶接発振機を使えば、9t等の厚板でも開先無しで片側から反対側まで貫通します。

出力の制御がしやすく、薄板の微少な溶接から、9t等の厚めの板まで、数字のパラメータ入力だけで、溶接出力をコントロールできます。ロボットとレーザー発振機の数字のパラメータ制御により、安定した均一な溶接ビートが実現でき、品物によって、熱入り量をコントロールできます。

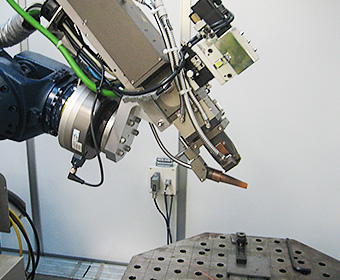

レーザー溶接の仕組み

レーザー発振機で発振した、レーザー光をファイバーケーブルを通して材料同士の中央に当てます。母材同士を溶着させ、そこにシールドガス(窒素やアルゴンガス)を吹き付ける方法です。溶着させシールドガスを当てながら、駆動軸(ロボット等)が動いてレーザー溶接を進めていきます。

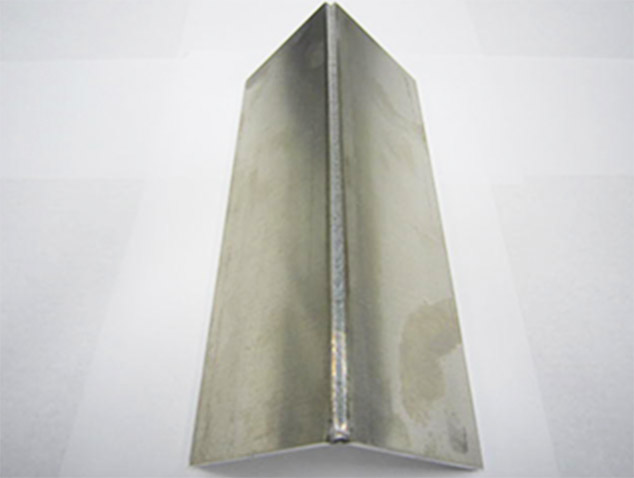

レーザー溶接の品物への応用

従来溶接で常識だった、開先を取る、溶接の脚長のスペースを取る等の作業が不要になる場合があります。設計方法により、工程を大きく削減できる可能性があり、コスト削減につながります。またステンレス等、熱ひずみが入るのが当たり前だった材質でも、熱ひずみが少なくなり、製作工程を削減できる可能性があります。